LETNIA AKADEMIA TOYOTY, czyli internetowy przewodnik po Toyota Production System – cz. II

Zapraszamy na drugą część artykułu dotyczącego Systemu Produkcyjnego Toyoty, czyli TPS (Toyota Production System). Dowiecie się z niego m.in. na czym polega filozofia Kaizen i co oznaczają skróty 5S i 3K.

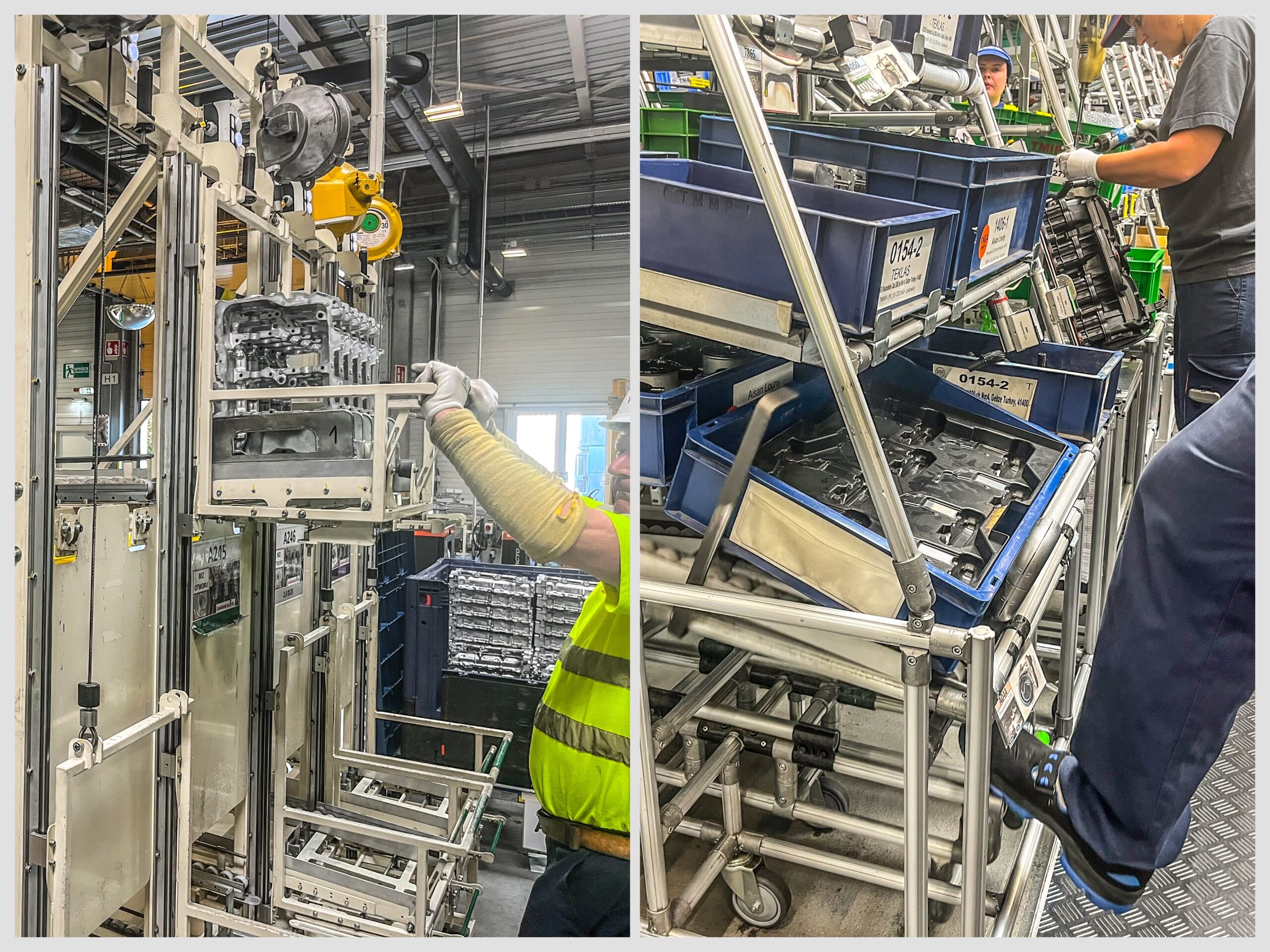

GENBA I GENCHI GENBUTSU: W TOYOCIE ROZWIĄZUJEMY PROBLEMY U ICH ŹRÓDŁA

Genba (z j. japońskiego oznacza „miejsce”), w fabrykach Toyoty, odnosi się do miejsca pracy (produkcja). Zgodnie z zasadami TPS kluczowe jest doświadczenie i zrozumienie produkcji, co wyraża zasada Genchi Genbutsu, czyli „idź na miejsce i zobacz na własne oczy”. Nie możemy rozwiązać problemu, którego nigdy nie widzieliśmy. Konieczne jest osobiste zobaczenie sytuacji, aby podjąć odpowiednie decyzje.

W tym procesie kluczową rolę odgrywa lider, który musi być blisko zespołu i procesów produkcyjnych. Jego zadaniem jest dostrzeganie zjawiska dokładnie na czas i natychmiastowe działanie. Dlatego lider nie powinien być obecny tylko za biurkiem. Równie ważna jest rola pracownika, który powinien być czujny i uważny, informując lidera o zauważonych niedoskonałościach.

Co obejmuje procedura Genchi Genbutsu?

- Lider po otrzymaniu informacji o problemie natychmiast udaje się na miejsce usterki.

- Rozpoczyna rozmowę z pracownikiem, aby poznać przyczynę zgłoszenia.

- Po zebraniu informacji analizuje sytuację w celu znalezienia rozwiązania.

- Jeśli mu się to uda, przedstawia rozwiązanie pracownikowi.

- W razie potrzeby lider przeprowadza test.

- Jeśli wszystko jest w porządku, prosi pracownika o kontynuowanie pracy.

Co się dzieje, gdy lider nie jest w stanie rozwiązać problemu? Zwraca się do innych specjalistów, którzy również udają się do źródła, aby przeanalizować i znaleźć rozwiązanie.

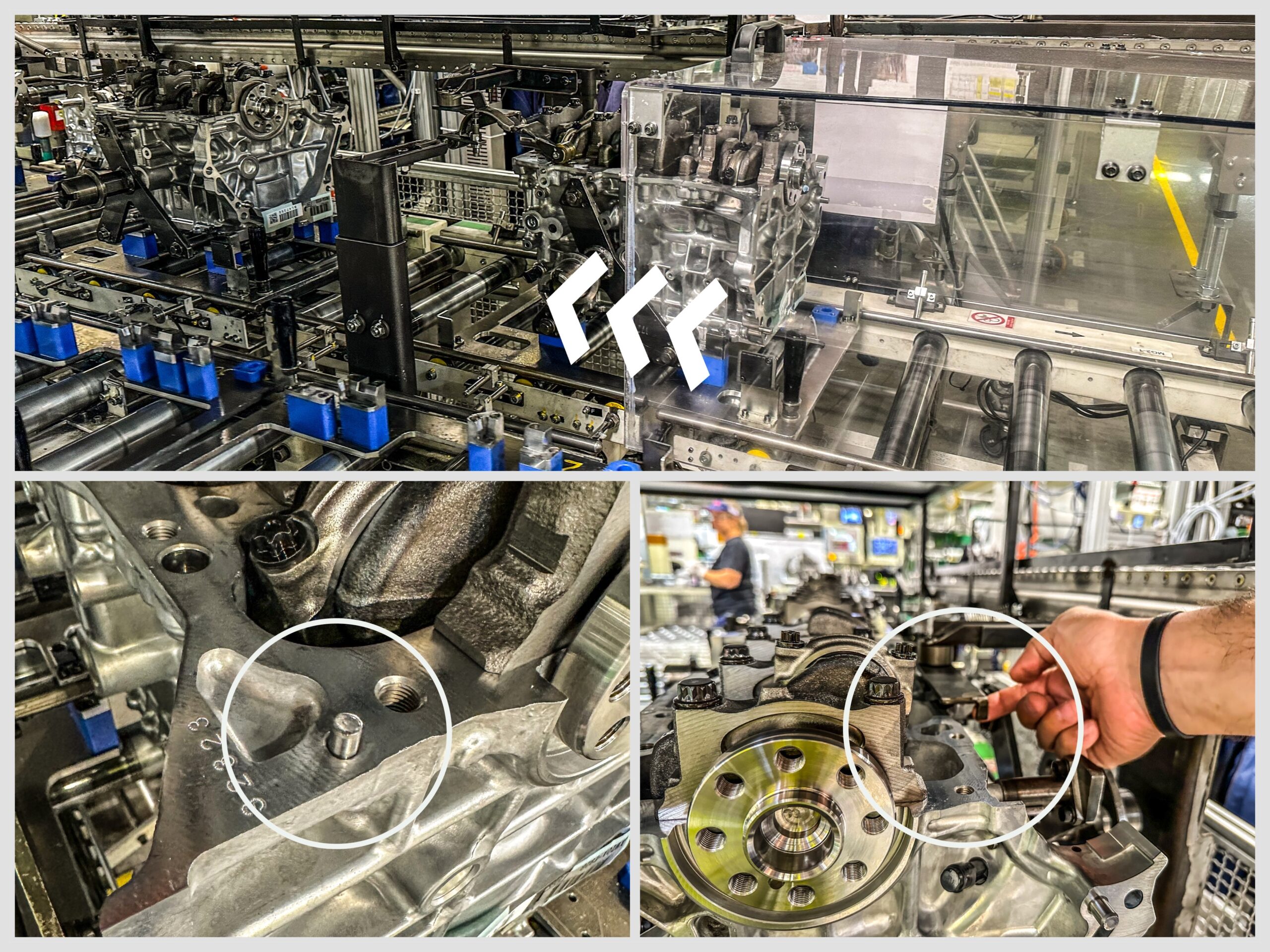

KAIZEN: W TMMP PRACUJEMY NAD CIĄGŁYM DOSKONALENIEM PROCESÓW

Zwrot Kaizen powstał z połączenia japońskich słów kai (zmiana) oraz zen (na lepsze) i w TPS oznacza ciągłe doskonalenie. Określa wszystkie usprawnienia wprowadzane w standaryzowanej pracy, mające na celu poprawę jakości, wydajności i bezpieczeństwa. Słowo „wszystkie” jest tutaj kluczowe. Przy wprowadzaniu Kaizenów istotny jest efekt skali. W TPS panuje przekonanie, że cenniejsze jest wprowadzenie tysiąca drobnych usprawnień niż jednego, które może być spektakularną zmianą, ale wiąże się z dużymi nakładami finansowymi. Często tak mocno dążymy do wielkich przemian, że zapominamy o małych, które są równie istotne, np.:

- narzędzia są za daleko od miejsca pracy, co zmusza pracownika do wykonania wielu zbędnych korków;

- dokumenty są nieposegregowane, co powoduje marnowanie czasu na ich odnalezienie;

- stanowiska są źle zaprojektowane, co prowadzi do niewygodnej i obciążającej pracy.

Kluczową rolę we wprowadzaniu Kaizenów odgrywają pracownicy. To oni identyfikują aspekty wymagające poprawy i proponują dla nich praktyczne rozwiązania. Niektóre z nich mogą być przenoszone na inne obszary, a taki proces nosi nazwę Yokoten, co oznacza wymianę najlepszych praktyk.

5S: DOSKONALENIE MIEJSCA PRACY WEDŁUG TOYOTY

Kluczem do osiągnięcia niezawodnej produkcji jest właściwa organizacja miejsca pracy. W Systemie Produkcyjnym Toyoty została opracowana metoda 5S, która oznacza: seiri (segregacja), seiton (składowanie), seiso (sprzątanie), seiketsu (schludność) oraz shitsuke (samodyscyplina).

- Seiri – Segregacja

Myślenie w kategoriach „to kiedyś może się jeszcze przydać” jest przeciwnikiem zasady segregacji według TPS. W miejscu pracy powinny znajdować się jedynie przedmioty niezbędne i regularnie używane. W trakcie segregacji należy się zastanowić, kiedy ostatnio dany przedmiot był używany i do czego. Jeśli nie jest to jasne, to należy usunąć go z miejsca pracy.

2. Seiton – Składowanie

Wszystkie niezbędne rzeczy powinny zostać składowane z rozwagą. Jak to robimy?

- Przygotowujemy łatwo dostępne i czytelne miejsca do przechowywania.

- Układamy narzędzia według częstotliwości używania – te często wykorzystywane blisko, a te rzadziej – dalej.

- Podpisujemy wszystkie miejsca i zastosowanie obrysów. Odkładanie narzędzi ma być intuicyjne i zrozumiałe dla wszystkich.

3. Seiso – Sprzątanie

Utrzymywanie porządku w miejscu pracy jest bardzo ważne i ma na nas pozytywny wpływ. Sprzątanie jednak nie powinno ograniczać się do powierzchownego zamiatania czy wycierania kurzy. Proces ten powinien być odpowiednio zaplanowany, dlatego przestrzegamy takich zasad:

- stałe pory sprzątania;

- wyszczególnione obszary do posprzątania;

- oszacowany potrzebny czas;

- przygotowane wszystkich potrzebnych narzędzi do wykonania czynności;

- sprecyzowanie, co dokładnie i w jaki sposób powinno być posprzątane.

4. Seiketsu – Schludność

Wprowadzenie 5S pomaga w utrzymaniu schludnego miejsca pracy. Na tym jednak nie koniec, ponieważ ten stan trzeba jeszcze utrzymać. Kluczem do tego jest ustalenie standardów, które będą jasno wskazywały nieprawidłowości i odejścia od normy.

5. Shitsuke – Samodyscyplina

Bez samodyscypliny żaden z poprzednich kroków nie przyniesie rezultatów. Nie wystarczy plan – konieczna jest również konsekwencja. Należy monitorować procesy, poprawiać je w razie potrzeby i mieć pewność, że wszyscy angażują się jednakowo. Samodyscyplina jest niezbędna dla modelu 5S, ale także dla ciągłego doskonalenia. Z tego powodu w naszych fabrykach funkcjonuje skrót 4S + S, gdzie ostatnie S nie jest narzędziem, a naszą naturą.

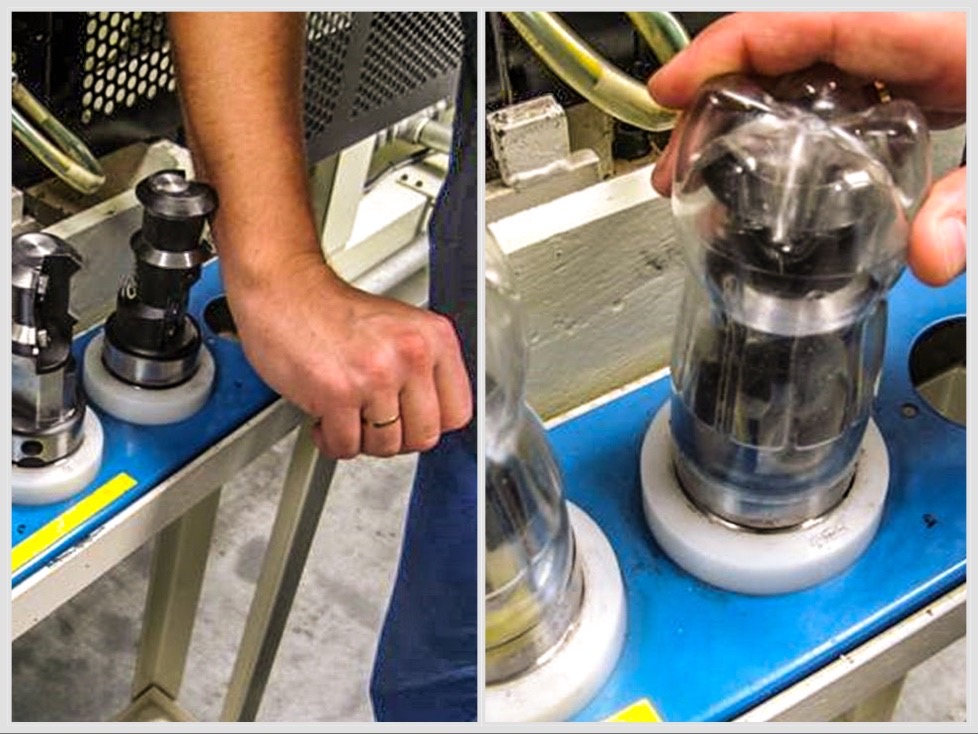

KARAKURI KAIZEN: KREATYWNE PODEJŚCE DO USPRAWNIEŃ W TPS

Karakuri w języku japońskim odnosi się do mechanizmów bądź sztuczek. W Toyota Production System jest to filozofia, której główną ideą jest kreatywne podejście do usprawnień. W Toyocie wierzymy, że nie zawsze potrzebne są ogromne inwestycje, aby poprawić standardy pracy. Inspiracją dla tej idei były tworzone od XVII do XIX wieku mechaniczne lalki Karakuri ningyō.

Te fascynujące lalki zdobyły sławę na całym świecie dzięki swojej zdolności do samodzielnego poruszania się i wykonywania czynności, takich jak strzelanie z miniaturowego łuku czy przenoszenie naczynia z herbatą. Jak to było możliwe? To zasługa genialnego wykorzystania grawitacji, strun, sprężyn i kół zębatych. Wszystko to bez potrzeby zewnętrznego źródła zasilania. Karakuri ningyō to prawdziwe cuda inżynierii, które można określić pierwszymi japońskimi robotami. Jak to zainspirowało powstanie Karakuri Kaiezn w TPS?

Karakuri Kaizen w TPS opiera się na wykorzystaniu prostych mechanizmów do usprawniania pracy bez konieczności przeprowadzania dużych inwestycji. To kreatywność, a nie tylko finanse, może być kluczem do rozwoju firmy. Co więcej, podejście Karakuri Kaizen pomaga naszej firmie minimalizować ślad węglowy, zbliżając nas do wizji osiągnięcia emisyjnie-neutralnej produkcji w Europie do 2030 roku.

3K: TRZY ZASADY PRACY STANDARYZOWANEJ W TMMP

Zasada 3K, czyli „Kimeraareta Koto Ga” (To, co postanowiliśmy), „Kihon Dori” (Dokładnie w ustalony sposób) i „Kichin To Mamoru” (Przestrzegany przez wszystkich), stanowi niezwykle istotny element zasad produkcyjnych Toyoty. Jest to jedno z kluczowych narzędzi pracy standaryzowanej, będącej fundamentem naszej produkcji.

Wszystko, co przedstawiliśmy w ramach Letniej Akademii Toyoty i tego artykułu, to procesy, które poddawane są testom i dokładnym analizom przed wdrożeniem. Dopiero po osiągnięciu stuprocentowej pewności co do skuteczności danego rozwiązania, wprowadzamy je jako nowy standard. Ten standard jest następnie skrupulatnie przestrzegany przez wszystkich pracowników.

Zasada 3K to nie tylko element naszego systemu, lecz także wyraz naszego zobowiązania do doskonałości i nieustannego dążenia do standaryzacji procesów. W ten sposób zapewniamy efektywność, jakość i zgodność ze standardami TPS.