Jak wygląda praca w dziale Utrzymania Ruchu w Toyocie? Opowiadają Paweł, Marek, Szymon oraz Miłosz!

Zastanawiasz się, jak pracuje się w dziale Utrzymania Ruchu? Czym zajmuje się ten dział oraz jakie umiejętności są kluczowe, aby do niego trafić? Zapoznaj się z wywiadem z Pawłem, Markiem, Szymonem oraz Miłoszem, którzy opowiedzą więcej o swojej codziennej pracy!

1. Czym zajmuje się dział Utrzymania Ruchu? Czy możesz powiedzieć więcej na temat pracy w tym dziale oraz czym dokładnie Ty się zajmujesz?

Szymon: Głównym celem Utrzymania Ruchu (MNX) jest, jak sama nazwa wskazuje, utrzymanie ruchu produkcji, czyli zapewnienie ciągłości procesu produkcyjnego. W momencie wystąpienia awarii należy zidentyfikować źródło problemu oraz jak najszybciej je usunąć. Ja pracuję w dziale Utrzymania Ruchu na nowym projekcie w TMMP, na hali TNGA.

Marek: Dział Utrzymania Ruchu, można podzielić na trzy grupy:

- Media – dział odpowiedzialny za dostawę prądu i wody oraz napraw z tym związanych,

- DUR-M, czyli dział Utrzymania Ruchu Maszyn – jest odpowiedzialny za naprawę maszyn,

- DUR-F, czyli dział Utrzymania Ruchu Form – Kata Hozen – który zajmuje się naprawą i konserwacją form niskociśnieniowych i wysokociśnieniowych.

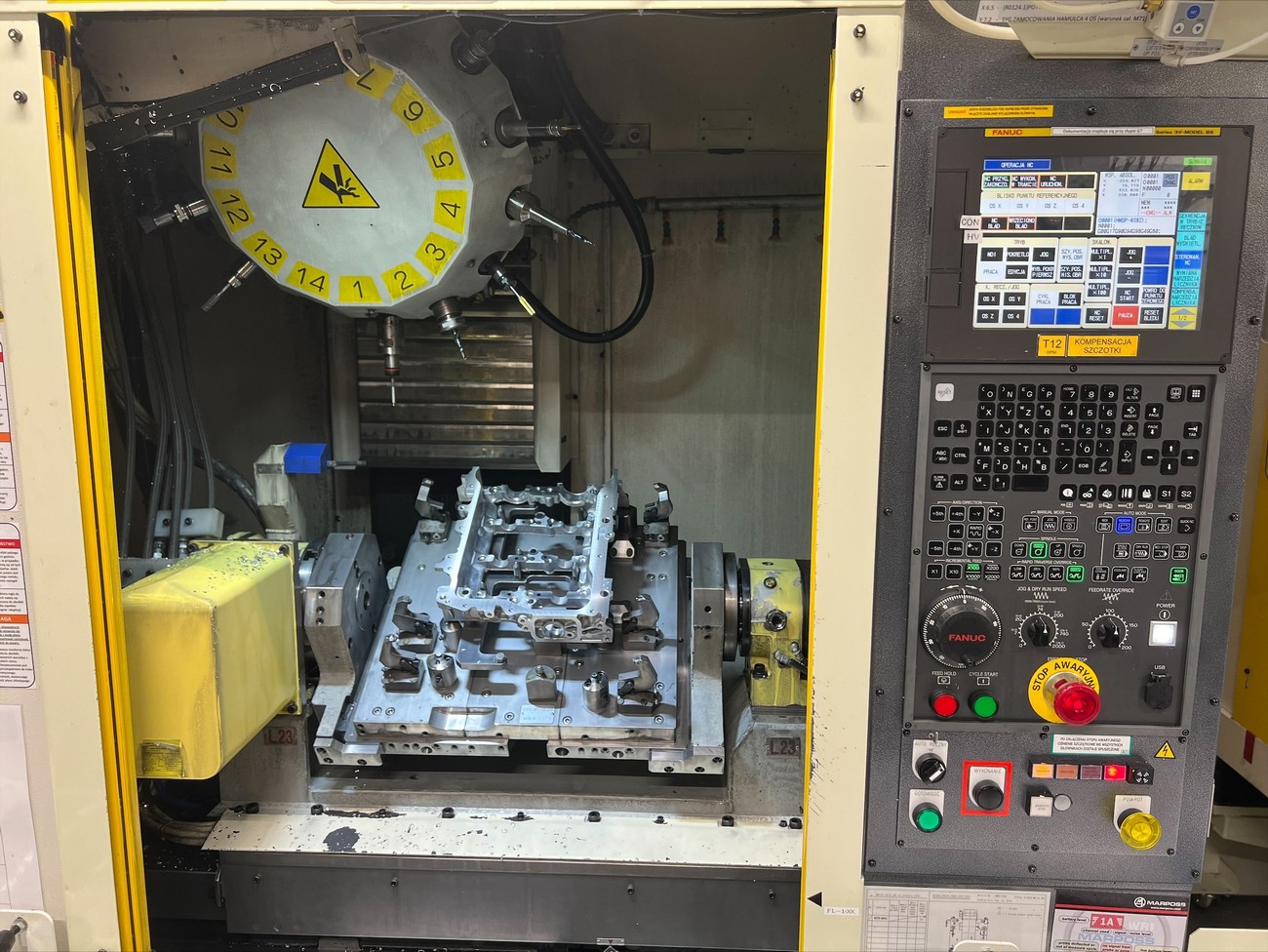

Ja pracuję właśnie na dziale DUR-F. Nasz warsztat znajduje się na odlewni w Wałbrzychu, gdzie jestem operatorem frezarki numerycznej NC.

Paweł: Ja natomiast pracuję w obszarze Utrzymania Ruchu, ale w dziale serwisowym Kaizen, na którym obsługuję maszyny takie jak frezarka, tokarka czy frezarka CNC. W tym dziale zajmujemy się dorabianiem części uszkodzonych do maszyn, czy wykonywaniem kaizenów – stąd też nazwa działu. Nie jest to stricte dział Utrzymania Ruchu, jest to obszar, gdzie dorabiamy elementy.

Na każdym dziale produkcyjnym Utrzymanie Ruchu ma swój warsztat. Najbardziej rozbudowany ma właśnie moja grupa. Znajduje się w nim najwięcej maszyn, takich jak frezarka manualna, frezarka CNC, dwie tokarki – manualna i CNC, szlifierka do płaszczyzn, szlifierka do wałków, piec do hartowania, giętarka, krawędziarka, gilotyna, mamy także trzy piły i spawalnię.

2. Jak wyglądały Twoje pierwsze dni w dziale Utrzymania Ruchu?

Miłosz: Tak jak każdy pracownik w Toyocie, rozpocząłem pracę w naszym centrum szkoleniowym DOJO, gdzie poznałem zasady panujące w fabryce oraz przepisy BHP. Następnie zostałem już zaprowadzony na dział Utrzymania Ruchu, gdzie zapoznałem się z zasadami panującymi w tym obszarze. Otrzymałem też niezbędne narzędzia. W pierwszych dniach byłem szkolony z dokumentacji technicznej, programowania PLC oraz wielu innych. Zawsze pracujemy w duetach, a każdy nowy pracownik trafia pod skrzydła kogoś z doświadczeniem. W przypadku awarii także pracujemy razem, w dwójce, w ten sposób też się uczymy. Bardzo dobrze wspominam pierwsze dni, zostałem odpowiednio wprowadzony i sama nauka była owocna. Oczywiście nie można powiedzieć, że już wszystko umiem, cały czas się uczę czegoś nowego 😉.

3. Jakie obowiązki czekają na pracowników na dziale Utrzymania Ruchu w Toyocie?

Szymon: Głównym obowiązkiem utrzymania ruchu jest usunięcie awarii, jednak na tym nasza praca się nie kończy, gdyż istotna jest analiza jej powstania i wdrożenie środków zaradczych. Dzięki temu powstające w przyszłości awarie usuwane są szybciej i skuteczniej. Dodatkowo prowadzone są przeglądy i remonty maszyn, mające na celu zminimalizowanie potencjalnych problemów.

Paweł: Gdy jakaś część się popsuje, to my ją dorabiamy. Nasza praca wykonywana jest zawsze „just in time”. Wiele elementów da się dorobić na miejscu, ale czasem oczywiście zdarza się, że musimy coś zamówić z zewnątrz. Przede wszystkim praca musi być zrobiona od początku do końca.

Marek: Warto też pamiętać, że praca w DUR to praca w zespole, potrzebna jest sumienność i dyscyplina oraz ogromna odpowiedzialność.

4. Czy w procesie wdrożenia do pracy na dziale Utrzymania Ruchu są mentorzy, którzy pomagają wszystkiego się nauczyć?

Miłosz: Tak jak wspominałem, żaden z pracowników nie jest pozostawiony sam sobie. Zawsze pracujemy w zespołach dwuosobowych. Tę drugą osobę można nazwać opiekunem, bo to ona jest z nami cały czas. Dodatkowo mamy nad sobą Team Lidera oraz Group Lidera, którzy są zawsze gotowi przyjść i wesprzeć nas w trudnych sytuacjach lub też wysłać wsparcie w postaci bardziej doświadczonych kolegów.

5. A jak wyglądają zmiany w dziale Utrzymania Ruchu? Na czym polega system czterobrygadowy? Jak się pracuje w tym systemie?

Szymon: W systemie równoważnym jest tydzień krótki, w którym pracuje się dwa dni, oraz tydzień długi mający 5 dni pracy. Zaletą tego systemu jest pewność, że co drugi weekend jest wolny od pracy.

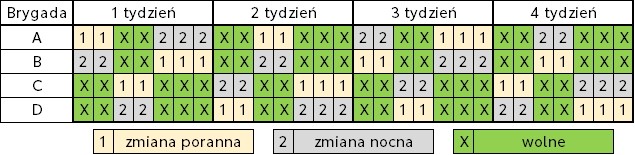

Miłosz: Jesteśmy podzieleni na 4 brygady. Dzielimy tydzień na 3 części, tj. I część: poniedziałek i wtorek, II część: środa i czwartek, III część: piątek, sobota i niedziela.

Pracujemy na zmianę, np.:

- I część – praca – dniówka (6:00-18:00),

- II część – wolne,

- III część – praca – nocka (18:00-6:00),

- I część – wolne,

- II część – praca – dniówka 6:00-18:00),

- III część – wolne.

System może wydawać się zagmatwany, jednak jak już się go zrozumie, to jest prosty do zapamiętania.

Paweł: W systemie czterobrygadowym można pracować tylko na nocki albo tylko na dniówki. Na 14 dni wychodzi 7 dni pracujących po 12 h. Da się przyzwyczaić do takiego trybu. Ja bardzo lubię nocki, więc dla mnie to idealne rozwiązanie.

6. Ile czasu jest na naukę w dziale Utrzymania Ruchu?

Paweł: To jest kwestia indywidualna. Każdy uczy się w innym tempie. Przełożeni cały czas uczą, zwracają uwagę na szczegóły. Jak coś jest nie tak, to mówią, rozmawiają z daną osobą.

Miłosz: My w Utrzymaniu Ruchu uczymy się praktycznie cały czas. Nie ma ram czasowych dla nowego pracownika. Wielu pracowników, którzy pracują tutaj kilka lub kilkanaście lat, idąc na awarię, może napotkać nowy problem. Spotykamy się z wieloma problemami po raz pierwszy, a my staramy się doszkalać. W momencie, gdy jest sytuacja niestandardowa, to tworzymy instrukcje, po to, żeby ktoś inny mógł naprawić szybciej.

Marek: Trudno określić konkretny czas na naukę. Każdy pracownik dostaje umowę na pół roku, a następnie na rok i po tym okresie jest oceniany pod względem zdobytych umiejętności. Większość pracowników zostaje na dłużej.

7. Czy masz jakieś rady dla początkujących oraz osób, które chciałyby pracować w dziale Utrzymania Ruchu?

Paweł: Przede wszystkim nie warto się bać. Pamiętam, że ja się bałem na początku – zupełnie niepotrzebnie. Wszystko to mijało dzięki wsparciu przełożonych i współpracowników.

Miłosz: Moje rady to: uczyć się, słuchać i się nie bać. Najważniejsze jest to, aby chłonąć wiedzę od starszych kolegów, obserwować ich w pracy i słuchać tego co mówią. Warto też samemu próbować działać, dzięki temu nauczymy się dużo więcej. W Toyocie bardzo podoba mi się to, że nikt „głowy nie urwie” za popełnienie błędu (oczywiście w granicy rozsądku), więc warto próbować.

Szymon: Polecałbym, aby w miarę możliwości brać udział w każdej awarii i problemie, jaki rozwiązują nasi współpracownicy, wtedy jesteśmy w stanie sporo się nauczyć. Należy pamiętać, iż praca w utrzymaniu ruchu polega na dobrej komunikacji i pracy zespołowej.

Marek: Jeśli masz wykształcenie techniczne, elektryczne lub mechaniczne i lubisz nowe wyzwania, to powinieneś się zgłosić. Interesuje Cię automatyka i fascynujesz się pracą robotów, to u nas możesz zdobyć lub poszerzyć swoją wiedzę.

8. Co sprawiło że tyle lat pracujecie w Toyocie?

Paweł: Klimat w pracy jest świetny, atmosfera jest bardzo sprzyjająca. Przeważnie są śmieszne sytuacje 😊. Zawsze można porozmawiać, wyjaśnić sprawę zarówno z przełożonymi, jak i kolegami. Pensja w porównaniu z innymi firmami jest naprawdę dobra i zatrudnienie jest stałe.

Miłosz: Toyota jest pewnym miejscem pracy. Daje możliwość rozwoju. Pracownicy Utrzymania Ruchu mają pełną swobodę działania, np. w odróżnieniu od innych zakładów, gdzie pracownik nie ma dostępu do programów. Tutaj natomiast jesteśmy zachęcani do wprowadzania zmian mających na celu usprawnienie procesu. Dzięki temu rozwijamy się cały czas. Dodatkowo w zakładzie panuje świetna atmosfera – wszyscy zwracamy się do siebie po imieniu, bez określeń „panie kierowniku” itd., co powoduje, że podczas rozmów wszyscy czujemy się równi.

Szymon: Ważnym czynnikiem jest stabilność zatrudnienia, którą można było zauważyć podczas lockdownu związanego z COVID-19. Poza tym możliwość rozwoju, poznawanie nowych technologii oraz udział w nowych projektach, dzięki którym rozwija się nie tylko firma, ale także pracownik.

Marek: Miła atmosfera w pracy, stabilność zatrudnienia i przede wszystkim możliwość rozwoju poprzez liczne szkolenia podnoszące wiedzę i kwalifikacje.